Des solutions innovantes en matériaux composites pour tous vos projets

Nos solutions adaptées à tous vos projets

Notre bureau d’études est à votre disposition pour étudier chaque demande afin de :

- Valider la possibilité d’intégrer notre savoir faire et nos produits à votre projet,

- Vous accompagner dans le déploiement et la maintenance de la solution adaptée à vos contraintes.

Un projet ? Une question ?

Contactez-nous pour toute demande d'informations ou projet de plateforme en matériaux composites.

Nos solutions écologiques et économiques en composites

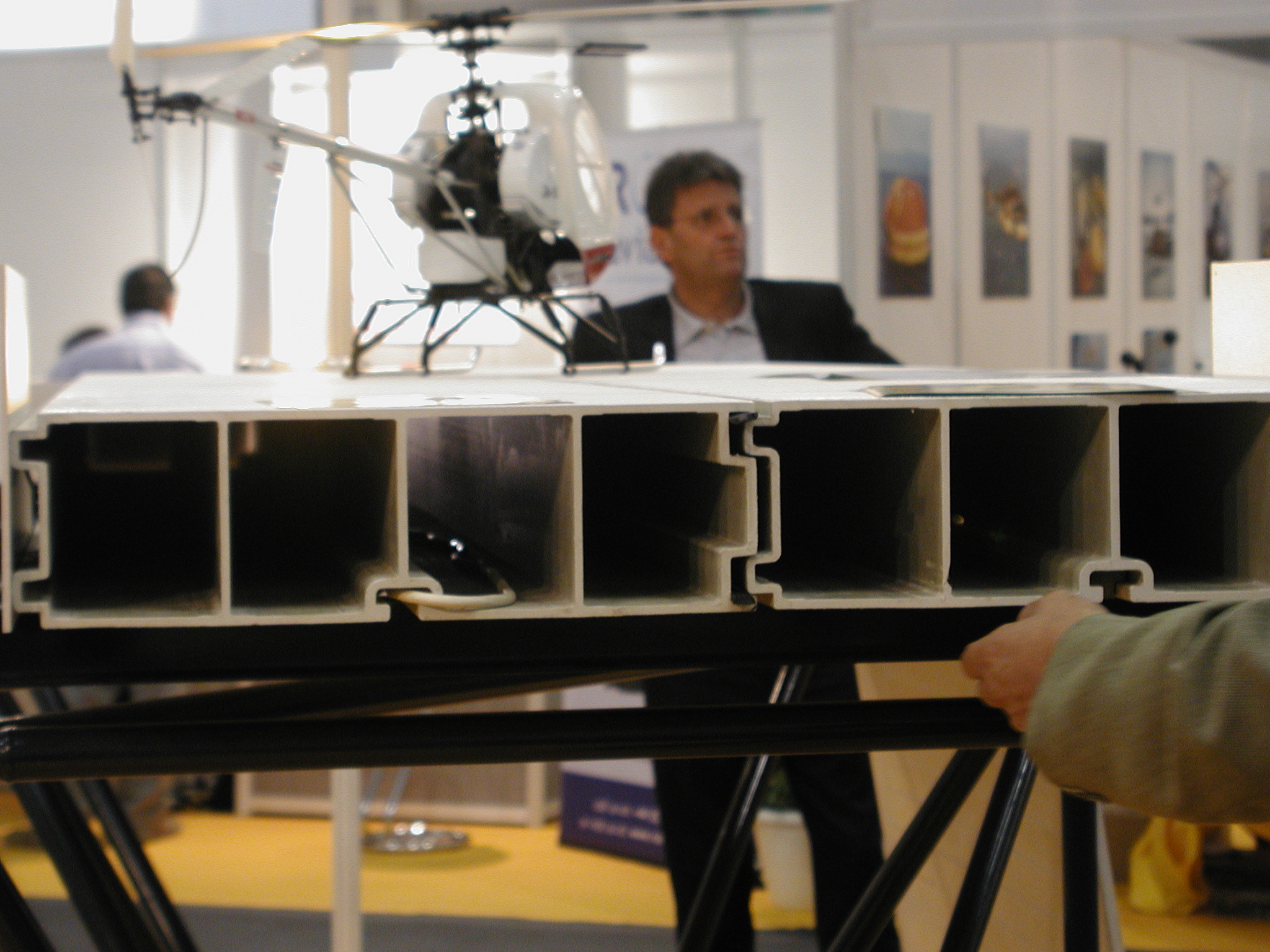

Les performances, les caractéristiques et les avantages de ce plancher composite en font une solution pouvant s’adapter à de multiples applications dans différents domaines du bâtiment, de l’industrie et des transports.

TH composites dispose des compétences et de l’expérience pour étudier des projets qui pourraient bénéficier de la technologie « Hélistop® » et de ses atouts majeurs dans de nombreuses applications comme par exemple :

- des plateformes d’échafaudage,

- des pontons de bateau,

- des planchers techniques industriels,

- divers planchers (scènes de spectacle, planchers amovibles et provisoires).

Les matériaux composites : pourquoi ?

Utilisés pour réaliser des structures avec des performances mécaniques optimales, les matériaux composites occupent aujourd’hui une place prépondérante dans divers secteurs industriels, au point de devenir incontournables dans plusieurs domaines, notamment dans des secteurs de hautes technologies tels que l’aérospatial ou la construction navale et dans des secteurs exigeants en termes de compromis de coût et de qualité, tels que le bâtiment ou les loisirs.

Les principaux avantages de ces matériaux sont les suivants :

- Corrosion nulle

- Bonnes propriétés mécaniques (essai sous charge CSTB)

- Excellente tenue aux agents agressifs de l’environnement

- Facilité et diversité de moyens de mise en œuvre

- Faible masse volumique, légèreté

- Possibilité d’intégrer des fonctions dans le matériau

- Résistance au feu – M1 (essai CSTB)

- Bonnes caractéristiques thermiques

- Transparence électromagnétique

- Possibilité de créer et d’adapter le matériau en fonction des besoins spécifiques

Les matériaux composites : comment ?

Généralement, le terme de matériaux composites est employé en référence à un matériau combinant deux ou plusieurs constituants (éléments de renforts, liant…), qui, les uns vis-à-vis des autres jouent un effet synergique, de façon à ce que l’ensemble présente des propriétés nettement supérieures à celles de chacun des constituants.

Les matériaux composites comportent généralement deux éléments distincts : d’une part un renfort continu ou discontinu, la fibre, qui aura le rôle de la tenue mécanique ; d’autre part, le liant ou matrice, la résine, qui imprègne la fibre, donnant la forme de la pièce et transmettant les efforts d’une fibre à l’autre.

Parmi les différentes familles de matériaux composites disponibles, les composites à matrice organique (polymérique) sont de loin les plus utilisés. Ces matériaux sont constitués par des polymères thermodurcissables ou thermoplastiques renforcés de fibres de verre, de carbone ou d’aramide.

Le procédé de pultrusion

La pultrusion est un procédé dont la particularité est la mise en œuvre en continu des matériaux. Elle permet la réalisation de profilés, pleins ou creux, rectilignes, à section constante. Le terme « pultrusion » est la contraction des deux mots pull (tirer) et extrusion. Ce procédé consiste à faire passer dans une filière un mélange de fibres et de résine. Mis en forme, puis polymérisé à chaud, le profilé est tiré en continu et coupé en aval de la filière.

Les caractéristiques de ces matériaux sont celles des matériaux composites à matrice organique. Ils sont légers, résistants aux agents chimiques et atmosphériques. Ils peuvent aussi être teintés dans la masse. Excellents isolants thermiques et acoustiques, ils présentent également une bonne stabilité dimensionnelle, un excellent comportement à la fatigue ainsi qu’au fluage. Issus de procédé industriel et produits en série, leur reproductibilité est garantie.